DIY Fräsanschlag für die Bosch GTS 10 XC | Bausatz mit CNC aus Siebdruckplatten erstellt

Sicheres Fräsen auf der Tischkreissäge – Schritt für Schritt zum eigenen Anschlag

Warum überhaupt ein eigener Fräsanschlag und das aus Siebdruckplatte und auf der CNC selbst gefertigt:

Neu erfinden wollte (und musste) ich also nichts, wohl aber eine Variante bauen, die perfekt zu meiner Maschine und meinen Arbeitsabläufen passt.

Viele Heimwerker greifen beim Fräsen kleinerer Teile zu provisorischen Lösungen, dabei lässt sich durch einen soliden Anschlag an der Tischkreissäge nicht nur die Präzision, sondern vor allem die Sicherheit dramatisch verbessern.

Weil ich meine Bosch GTS 10 XC ohnehin schon als Arbeitspferd in der Werkstatt nutze, lag es nahe, sie um einen CNC gefertigtem Anschlag zu erweitern. In den letzten Monaten habe ich unzählige YouTube‑Videos studiert und die meisten Holzanschläge sind sich dabei erstaunlich ähnlich. Neu erfinden wollte (und musste) ich also nichts, wohl aber eine Variante deren Bauteile, für meine CNC Portalfräse gut zu fertigen ist.

!!!Hier kommt ihr gleich mal zu einem meiner Blogs zur Bosch GTS!!!

Ziele & Anforderungen

Mir war wichtig, dass der Anschlag …

| Muss‑Kriterium | Warum? |

|---|---|

| Schneller, werkzeugloser Aufbau | Bei wechselnden Arbeiten will ich nicht erst Schraubenschlüssel suchen müssen. |

| Verstellbare Führungen, fixierbar mit Flügelmutter oder Holzrad | Ermöglicht präzise und dennoch zügige Justage der beiden Anschlagflügel, Unterschiedliche Fräser‑Ø → unterschiedliche Abstände,… |

| Bohrungen zur Direktbefestigung am Parallelanschlag der Bosch GTS 10 XC | Der Anschlag sitzt in Sekunden spielfrei an der Säge – ganz ohne zusätzliche Klemmen. |

| 12 mm Siebdruck als Grundmaterial | Robust, glatt beschichtet, verschleißfest. |

| Absauganschluss ⌀ 50 mm | Passt exakt auf Silikonkartuschen + Abflussrohr = günstige Lösung. |

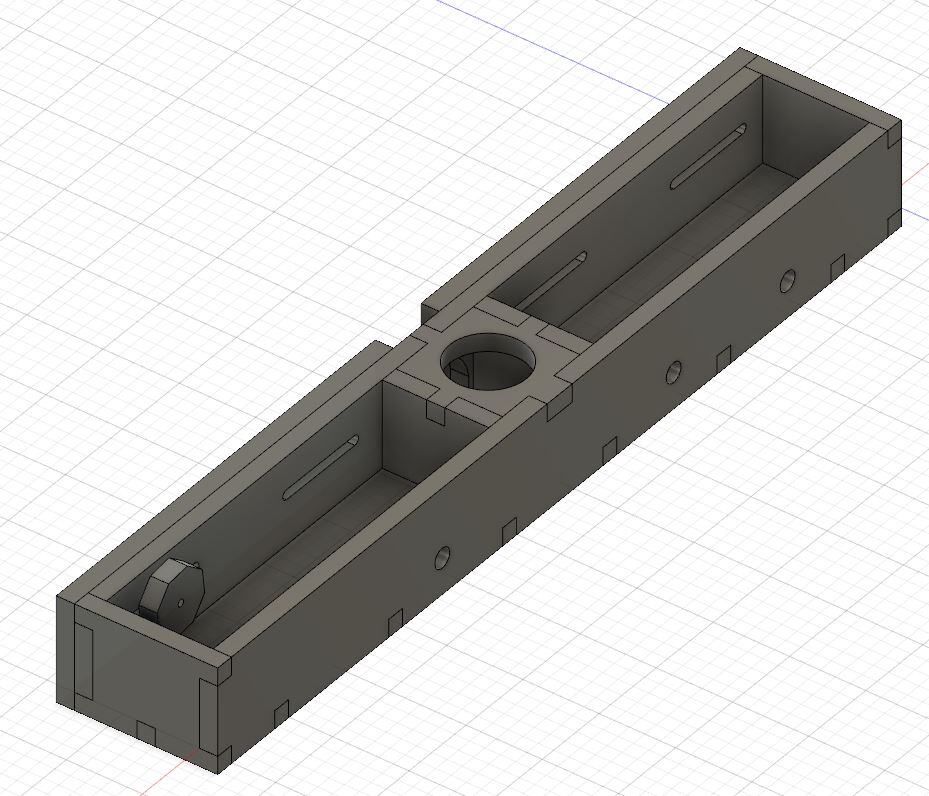

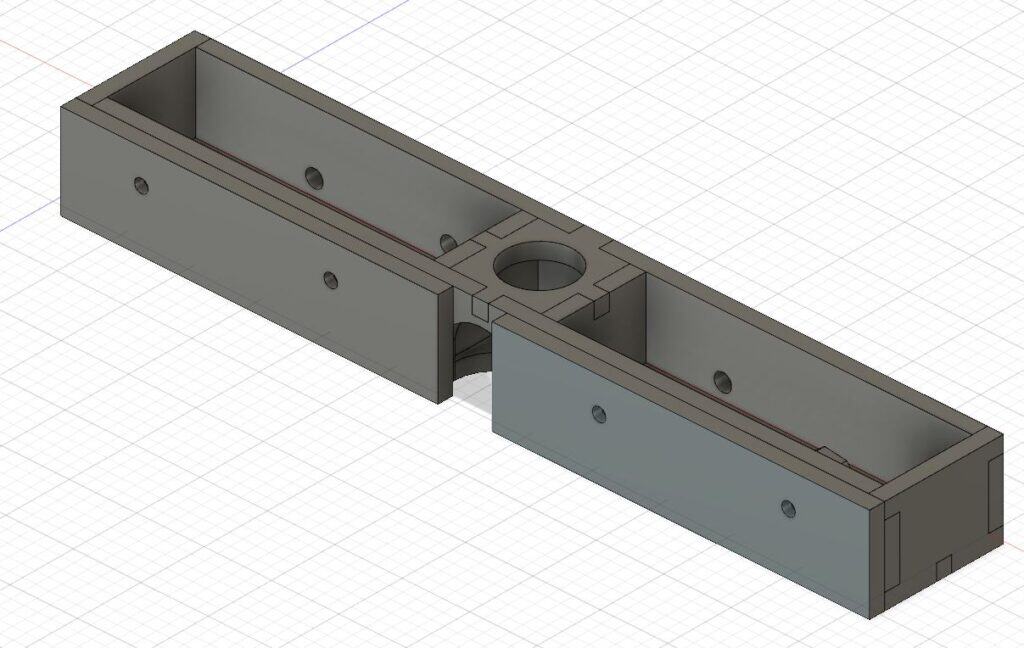

Bilder der Konstruktion (Fusion 360‑Screenshots)

Im nächsten Schritt füge ich hier einige Bilder der erstellten Konstruktion ein, damit ihr einen visuellen Eindruck des Modells bekommt

CAM‑Setup: G‑Code erstellen

Bevor der Fräser überhaupt Späne sieht, entsteht im CAM‑Modul von Fusion 360 der G‑Code. Ich arbeite konsequent in der Reihenfolge Innen nach Außen:

- Taschen ausräumen: Zuerst alle inneren Taschenstrategien – ich räume in ca. 3-4 Durchgänge die Bohrungen sauber aus.

- Innenkonturen: Sämtliche Schlitze und Fenster folgen der 2D Kontur. Wichtig: keine Stege setzen, damit die Ecken vollständig ausgefräst werden und die Teile nicht de Fräser beschädigen.

- Außenkontur: Zum Schluss noch mit 3-4 Durchgängen rundherum

Anmerkung: alle Innenecken vollständig ausräumen (Funktion im CAM) – lästige Nacharbeit mit Stechbeitel oder Feile entfällt danach.

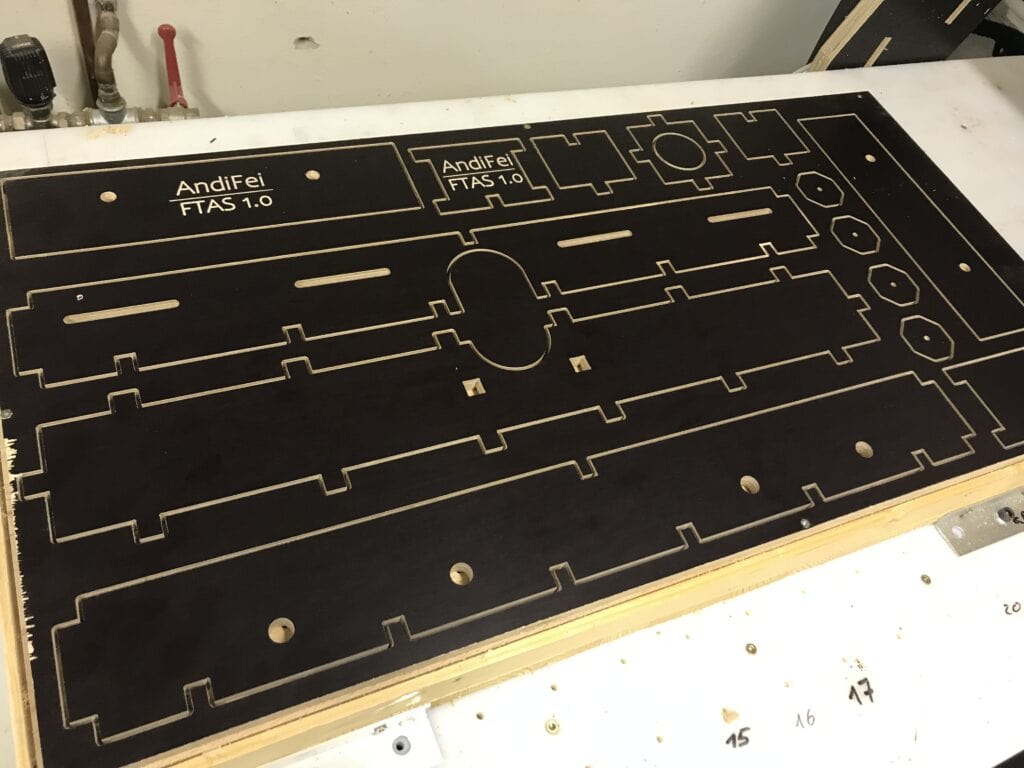

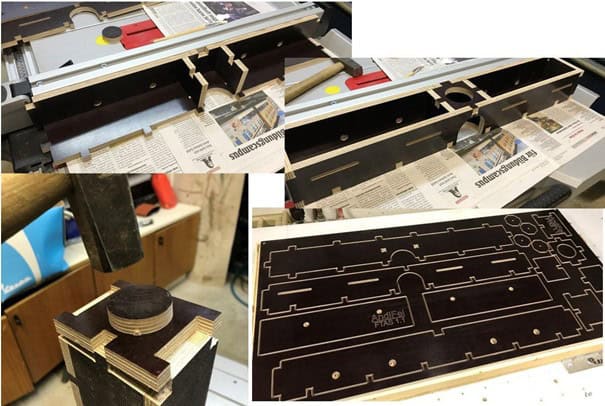

Ausfräsen auf der CNC am Vakuumtisch

Die zugeschnittene 12 mm Siebdruckplatte spanne ich direkt auf meinen Vakuumtisch. Dort kann keine Schraub‑ oder T‑Nut‑Spannungen später der Fräser zerstören und gleichzeitig ergibt sich so gut wie kein Abfall.

Ergebnis: Gratfreie Kanten und kein einziges Teil hebt unterwegs ab.

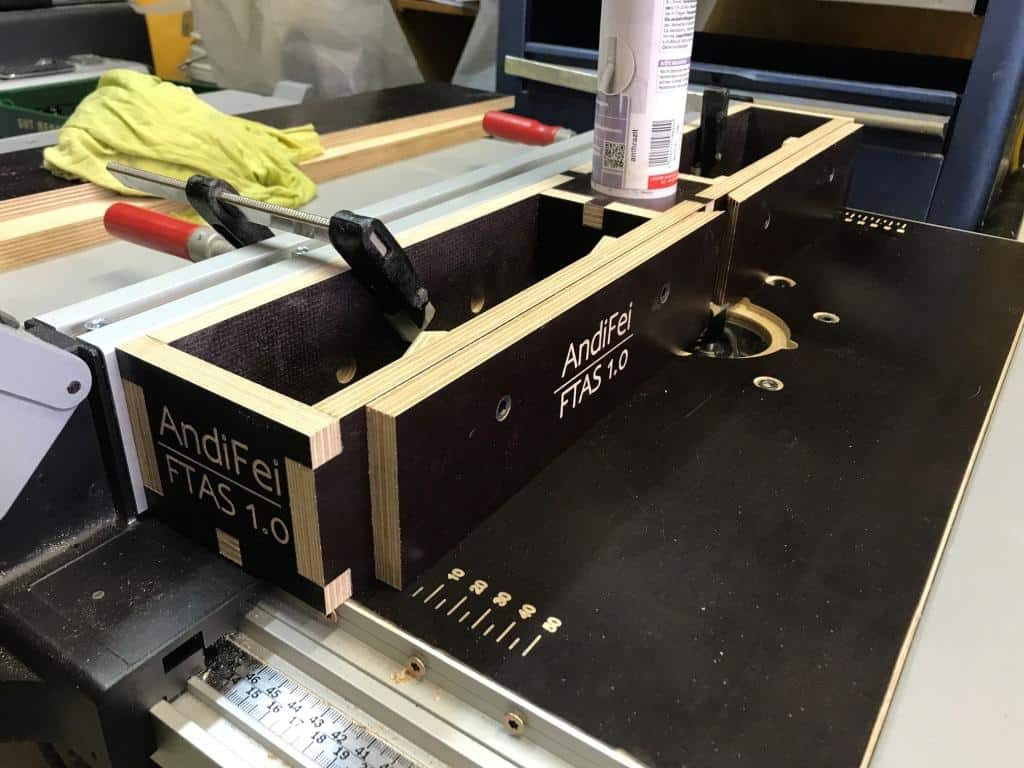

Zusammenbau der Teile

Der Aufbau ist fast so simpel wie Lego – nur eben mit Holz und ein paar Tropfen Leim:

- Verleimen

- Auf alle Kontaktflächen einen dünnen Film wasserfesten Holzleims auftragen.

- Die Teile passgenau zusammenstecken; Dank CNC‑Fräsung greifen die Zapfen spielfrei ineinander.

- Verpressen

- Mit Zwingen gleichmäßig Druck aufbauen.

- Überschüssigen Leim mit einem feuchten Tuch abwischen.

- Aushärtezeit nach Herstellerangabe (meist ca. 30 min bis 1 h).

- Führungen finalisieren

- Beide Anschlagflügel an der Kappsäge auf 45 ° fasen das mindert den Ausriss beim Fräsen langer Werkstücke.

- Innensechskantschrauben in die Senkungen einlegen und mit Sekundenkleber besser Epoxidharz fixieren, damit sie beim späteren Verstellen nicht herausfallen.

- Absauganschluss einsetzen

- Eine leere Silikonkartusche gründlich reinigen, Außenfläche leicht anschleifen.

- Kartusche mit Epoxidharz in die vorbereitete Öffnung einkleben.

- Nach dem Aushärten lässt sich wahlweise ein 50 mm‑Schlauch oder ein kurzes Polokal‑Rohr anklemmen.

- Kanten brechen

- Achtung: frisch gefräste Siebdruckplatten sind rasiermesserscharf!

- Alle Außen‑ und Innenkanten mit 180er Schleifpapier leicht anfasen – das schont Hände und Werkstücke.

Nach dem Durchhärten ist der Anschlag einsatzbereit und kann an der GTS 10 XC montiert werden.

Bilder vom montierten Frästischanschlag

Ein Bild sagt mehr als tausend Worte , hier seht ihr den fertigen Anschlag direkt.

Montage an der Tischkreissäge

Die Befestigung ist wahlweise spezifisch für die GTS 10 XC oder universell für jede andere Tischkreissäge möglich:

- Direktverschraubung (Bosch GTS 10 XC)

- Anschlag an den Parallelanschlag heranfahren, die vorbereiteten Bohrungen fluchten mit dem Lächern an der GTS.

- Schrauben von hinten einführen, vorn mit Flügelmuttern anziehen.

- Schnellspann‑Variante (alle Sägen oder auch GTS10XC)

- Anschlag auf den Parallelanschlag aufsetzen

- Mit zwei kleinen Schraubzwingen links und rechts anpressen – reicht völlig aus.

- Vorteil: sekundenschneller Auf‑ und Abbau, keine Schrauben und Werkzeug nötig.

Fertig montierter Frästischanschlag

Im folgenden findet ihr die Aufnahmen des komplett montierten Anschlags:

Fazit und Zusammenfassung:

Ob Du Deinen Frästisch selber bauen oder kaufen möchtest – mit einem präzise justierten Fräsanschlag holst Du aus jeder Oberfräse das Maximum heraus.

Wenn Du jetzt Deinen eigenen Frästisch bauen willst, wirst du in Zukunft unseren Plänen hier finden, damit der Fräsanschlag exakt dort sitzt, wo er soll.

Ein durchdachter Fräsanschlag‑Frästisch spart nicht nur Zeit, sondern macht Deine Oberfräse im Handumdrehen zur vielseitigen Profi‑Station.

Vom ersten Zuschnitt bis zum letzten Feinschliff: Ein guter Frästisch ist das Fundament, der Fräsanschlag das Herzstück – plane beides sorgfältig, bevor Du loslegst.

Sobald Dein selbstgebauter Frästisch steht, wirst Du merken, wie viel ruhiger die Oberfräse läuft und wie präzise der neue Fräsanschlag jedes Werkstück führt.

Falls Dir der Eigenbau zu langwierig ist, lohnt es sich, einen hochwertigen Frästisch zu kaufen und den Fräsanschlag direkt auf Deine Bedürfnisse abzustimmen.

Egal, wofür Du Dich entscheidest – Frästisch, Fräsanschlag und Oberfräse bilden gemeinsam das Trio, das Deine Projekte auf das nächste Level hebt.

Ich hoffe, der Beitrag inspiriert euch, einen eigenen Anschlag zu bauen oder zumindest eure Tischkreissäge um eine Fräsfunktion zu erweitern.

Habt ihr Fragen, Anregungen oder Ideen für Verbesserungen? Schreibt gern unten in die Kommentare! Wenn ihr keine Updates zu weiteren CNC‑Projekten verpassen wollt schaut einfach regelmäßig hier auf der Seite vorbei!

Bis dahin: bleibt kreativ – und vor allem sicher in der Werkstatt!

Kommentar veröffentlichen